2025-12-19

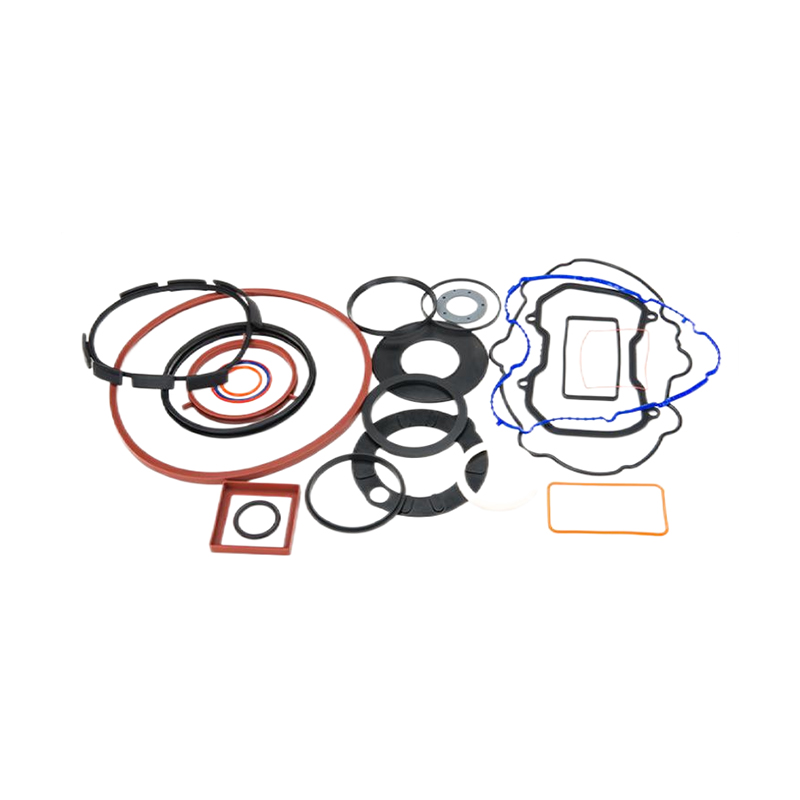

En el vasto mundo de los componentes industriales, pocos elementos son tan universalmente críticos y, aunque a menudo se pasan por alto, como el humilde sello de goma. Estas barreras diseñadas a medida actúan como guardianes silenciosos contra fugas, contaminación, pérdida de presión y entrada ambiental. El viaje desde un concepto hasta un sello de caucho personalizado confiable y de alto rendimiento implica una interacción sofisticada de ciencia de materiales, ingeniería de precisión y pruebas rigurosas. Esta guía completa profundiza en el nicho especializado de personalizado sellos de goma , explorando las consideraciones clave para la selección, los matices de la fabricación y su papel fundamental en diversos sectores. También examinaremos las capacidades de fabricantes integrados como Jiaxing Tosun Rubber&Plastic Co., Ltd., cuyas instalaciones de 15.000 metros cuadrados y su equipo de más de 250 profesionales, incluidos 12 ingenieros dedicados al diseño y formulación de moldes, ejemplifican la profundidad técnica necesaria para transformar las especificaciones del cliente en sellos impecables y funcionales.

Los sellos de goma personalizados están lejos de ser artículos genéricos disponibles en el mercado. Son componentes de precisión diseñados para resolver desafíos específicos dentro de un ámbito operativo definido. Su función principal es crear una barrera segura y duradera entre dos o más superficies, ensamblajes o entornos. Esta barrera a menudo debe funcionar en condiciones extremas, razón por la cual el aspecto "personalizado" no es negociable para la mayoría de las aplicaciones industriales. Una junta tórica estándar puede ser suficiente para un dispositivo de agua a baja presión, pero la maquinaria crítica, los sistemas automotrices o los equipos aeroespaciales exigen sellos adaptados a las dimensiones, propiedades del material y criterios de rendimiento exactos.

Las limitaciones de los sellos estándar se vuelven evidentes cuando se enfrentan a desafíos de ingeniería del mundo real. Es posible que un sello deba mantener la flexibilidad a -40 °C, resistir productos químicos agresivos a 150 °C o soportar una fricción dinámica constante durante millones de ciclos. Los sellos genéricos están diseñados para condiciones promedio y medios comunes. Cuando se aplican a escenarios especializados, pueden fallar prematuramente, lo que provoca fallos catastróficos en el sistema, costosos tiempos de inactividad y riesgos para la seguridad. La decisión de invertir en sellos personalizados es una decisión de confiabilidad, longevidad y costo total de propiedad. Es una elección de ingeniería que prioriza la integridad del sistema sobre los ahorros de costos a corto plazo en componentes.

El proceso de creación de un sello personalizado es un esfuerzo de ingeniería colaborativa. Comienza con una comprensión profunda de las "condiciones límite" de la aplicación. Los ingenieros deben considerar no sólo los diámetros interior y exterior, sino también la fuerza de sellado, el diseño del casquillo, los requisitos del conjunto de compresión y la naturaleza de las superficies que se sellan. Por ejemplo, una junta para un eje giratorio (dinámico) tiene requisitos de diseño fundamentalmente diferentes a los de una junta para una conexión de brida estática. El material debe elegirse no sólo por su compatibilidad química sino también por su resistencia a la extrusión, permeabilidad y características de envejecimiento a largo plazo en el entorno de servicio específico.

La esencia del rendimiento de cualquier sello de caucho radica en la composición del material. La selección del elastómero incorrecto es la causa más común de falla del sello. La elección es un equilibrio complejo de propiedades físicas, resistencia química, rango de temperatura y costo. Cada polímero base ofrece un perfil único, lo que lo hace adecuado para un conjunto distinto de desafíos.

A continuación se ofrece una descripción comparativa de los materiales elastómeros clave utilizados en la fabricación de sellos personalizados:

| Tipo de elastómero | Rango de temperatura (aprox.) | Fortalezas clave | Aplicaciones típicas | Debilidades |

|---|---|---|---|---|

| Caucho de nitrilo (NBR) | -40°C a 120°C | Excelente resistencia a aceites, combustibles y grasas; buena resistencia a la abrasión. | Sistemas de combustible para automóviles, sellos hidráulicos, equipos para yacimientos petrolíferos. | Poca resistencia al ozono, la luz solar y la intemperie. |

| Fluoroelastómero (FKM/Viton®) | -20°C a 200°C | Excepcional resistencia química y al calor; baja permeabilidad a los gases. | Aeroespacial, procesamiento químico, automoción de alta temperatura. | Mayor costo; Poca flexibilidad a bajas temperaturas. |

| Caucho de silicona (VMQ) | -60°C a 225°C | Rango de temperatura extremadamente amplio; excelente flexibilidad; Buen aislamiento eléctrico. | Dispositivos médicos y alimentarios, juntas de alta y baja temperatura, sellos para electrodomésticos. | Baja resistencia a la tracción; mala resistencia a la abrasión. |

| Monómero de etileno propileno dieno (EPDM) | -50°C a 150°C | Resistencia superior al agua, vapor, ozono y a la intemperie. | Armarios eléctricos exteriores, sistemas de refrigeración, burletes automotrices. | Poca resistencia a la mayoría de aceites e hidrocarburos. |

| Compuestos rellenos de politetrafluoroetileno (PTFE) | -200°C a 260°C | Inercia química casi universal; fricción extremadamente baja. | Sellos químicos agresivos, sistemas de pureza ultra alta, sellos dinámicos no lubricados. | Puede ser propenso a arrastrarse; Requiere un diseño preciso del casquillo. |

Como ilustra la tabla, la elección entre nitrilo y FKM, por ejemplo, es difícil. Sellos de caucho de nitrilo para sistemas de combustible. son el estándar de la industria para la resistencia de gasolina y diésel a temperaturas moderadas, y ofrecen un excelente equilibrio entre rendimiento y costo. Por el contrario, para una aplicación que implique ácidos calientes y agresivos, el FKM sería la opción inequívoca a pesar de su precio más elevado, ya que el nitrilo se degradaría rápidamente. Esta matriz de decisiones subraya por qué fabricantes como Jiaxing Tosun Rubber&Plastic Co., Ltd. emplean ingenieros de formulación dedicados. Su experiencia les permite no solo seleccionar el polímero base sino también ajustar el compuesto con cargas, plastificantes y agentes de curado específicos para cumplir con las especificaciones exactas del cliente en cuanto a dureza, deformación por compresión o color.

Una vez especificado el material, la siguiente fase crítica es la creación física del sello mediante moldeo de precisión. La calidad del molde y el proceso de moldeo elegido impactan directamente la precisión dimensional, el acabado de la superficie y la integridad interna del sello, factores que son cruciales para juntas de caucho de silicona de alta temperatura y todos los sellos de precisión.

Las tres técnicas de fabricación más frecuentes son el moldeo por compresión, el moldeo por inyección y el moldeo por transferencia. Cada uno tiene sus ventajas y se selecciona en función de la geometría, el volumen de producción y el material del sello.

El molde en sí es una obra maestra de ingeniería de precisión. Los diseñadores de moldes deben tener en cuenta la contracción del material durante el curado, la ventilación para permitir que escapen los gases y la colocación de puertas y canales (para moldeo por inyección/transferencia) para garantizar un llenado uniforme. Para una empresa como Jiaxing Tosun, con su equipo de 12 ingenieros de diseño de moldes, la capacidad de diseñar moldes de forma rápida y precisa a partir de dibujos o muestras de los clientes es una competencia fundamental. Esta rápida capacidad de creación de prototipos y herramientas es lo que permite la producción eficiente de soluciones verdaderamente personalizadas, garantizando que el sello final coincida perfectamente con la intención del diseño.

La aplicación de sellos de caucho personalizados abarca prácticamente todos los sectores de la industria moderna. Cada sector presenta un conjunto único de desafíos que impulsan requisitos específicos de diseño y materiales.

Esta industria es un gran consumidor de sellos personalizados y exige soluciones que puedan soportar temperaturas extremas debajo del capó, exposición constante a combustibles y lubricantes y movimientos dinámicos. Los sellos se encuentran en motores (sellos de vástago de válvula, juntas), transmisiones, sistemas de inyección de combustible, componentes de electrificación y en todo el chasis y la carrocería del vehículo. El impulso a los vehículos eléctricos (EV) está creando nuevas demandas de sellos que aíslen componentes de alto voltaje y gestionen interfaces térmicas en paquetes de baterías. El requisito para Sellos de puerta de caucho esponjoso EPDM es la quintaesencia de este sector, ya que proporciona el cierre flexible, duradero y hermético necesario para la comodidad de los pasajeros y la integridad del vehículo. Estos sellos deben resistir la compresión permanente (para que la puerta siempre cierre herméticamente), soportar la degradación por rayos UV y permanecer flexibles en condiciones de congelación.

En este ámbito, los sellos enfrentan presiones extremas, movimientos alternativos o giratorios y una posible contaminación. Sellos de vástago de cilindro hidráulico son un ejemplo perfecto de una aplicación personalizada de alto riesgo. Deben contener fluido bajo presiones que pueden exceder los 5000 psi, evitar que contaminantes externos ingresen al cilindro y exhibir una fricción mínima para garantizar un funcionamiento eficiente. La elección del material (a menudo poliuretano o compuestos especializados) y el diseño del labio son fundamentales. Una falla aquí puede provocar fugas de fluido hidráulico, pérdida de presión del sistema, daños a los componentes y riesgos ambientales. Los fabricantes que prestan servicios en este campo deben contar con protocolos de prueba sólidos para validar el rendimiento del sello en condiciones operativas simuladas.

Aquí, los requisitos de sellado trascienden la mera función mecánica. Los materiales no deben ser tóxicos ni absorbentes y cumplir con estándares regulatorios estrictos (como FDA, USP Clase VI o EU 1935/2004). El caucho de silicona es una elección frecuente debido a su inercia y su amplia tolerancia a la temperatura para la esterilización (autoclave). Los sellos en este sector a menudo requieren superficies ultralisas para evitar la acumulación de bacterias y deben fabricarse en condiciones de sala limpia para evitar la contaminación por partículas. El diseño de extrusiones de caucho de silicona de calidad alimentaria para equipos de procesamiento o maquinaria de embalaje resalta la necesidad de perfiles personalizados que sean fáciles de limpiar, resistentes a los productos químicos de limpieza y que mantengan un sello constante para proteger la pureza del producto.

La confiabilidad de un sello de caucho personalizado es tan buena como el proceso de verificación detrás de él. Las pruebas integrales no son opcionales y van más allá de simples controles dimensionales para evaluar el rendimiento en condiciones de vida simuladas o aceleradas.

Un programa riguroso de control de calidad incluirá una combinación de las siguientes pruebas, que a menudo se realizan tanto en materias primas como en sellos terminados:

La presencia de un equipo de inspección técnica dedicado, como el equipo de 20 personas de Jiaxing Tosun, es una ventaja importante. Permite realizar controles continuos durante el proceso durante la producción y la certificación del lote final antes del envío. Esta capacidad interna garantiza que cada lote de personalizado rubber seals cumple con las especificaciones acordadas, proporcionando al cliente calidad y rendimiento constantes, lote tras lote. Transforma la calidad de un punto de control de inspección final a una parte integral de la cultura de fabricación.

El campo de la costumbre sellado de goma no es estático. Está siendo moldeado por poderosas tendencias en ciencia de materiales, digitalización y necesidades de la industria global. El desarrollo de nuevas mezclas de elastómeros con propiedades mejoradas, como mayor resistencia a la temperatura, mayor sostenibilidad ambiental o características autolubricantes, está en curso. Además, la integración de los principios de la Industria 4.0 en la fabricación permite una producción más inteligente con monitoreo de procesos en tiempo real, mantenimiento predictivo de herramientas y trazabilidad completa de los materiales desde el origen hasta el sello terminado. Las empresas que invierten tanto en I+D de materiales avanzados como en infraestructura de fabricación digital, como lo demuestran las empresas integrales con un fuerte enfoque en I+D, están en mejor posición para liderar este panorama en evolución. Serán los socios capaces de ofrecer la próxima generación de soluciones de sellado para los desafíos emergentes en sectores como la energía renovable, la electrónica avanzada y el transporte sostenible.