2025-08-18

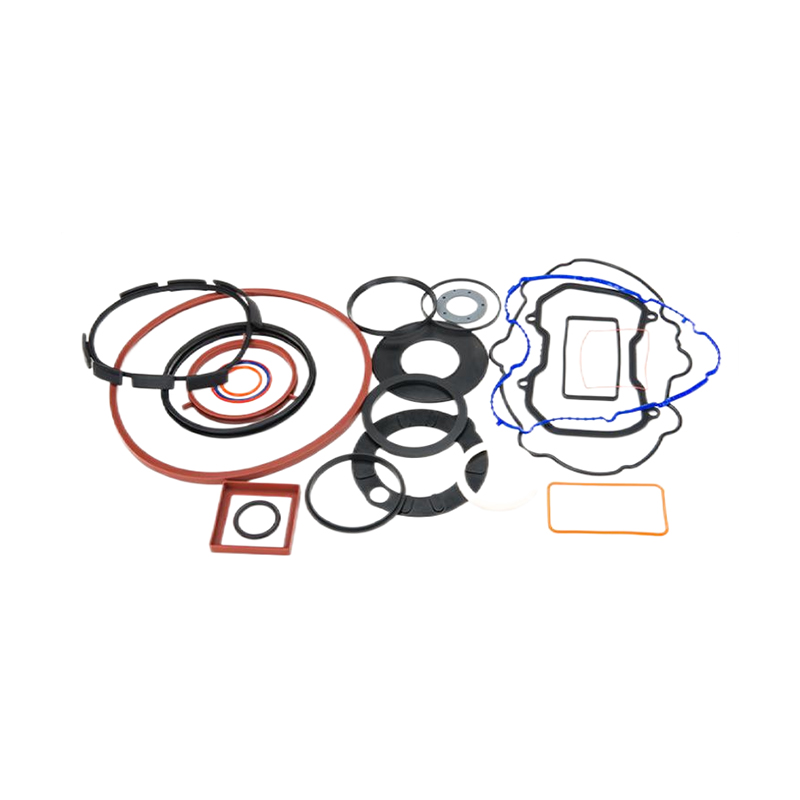

En la intrincada red de la industria moderna, donde las tuberías se entrecruzan como las arterias y la maquinaria zumban con energía implacable, existe una clase de componentes tan humildes que a menudo se pasan por alto, pero tan críticos que pueden hacer o romper un sistema completo. Las juntas de goma, las focas y las arandelas pueden parecer sin pretensiones, pero son los guardianes silenciosos de la integridad industrial. Estos caballos de batalla elásticos llenan los huecos microscópicos entre las bridas de metal, los ejes giratorios de sello contra la fuga de fluidos y las conexiones de cojín para evitar el desgaste. Desde las líneas de vapor de alta presión de las centrales eléctricas hasta las válvulas de precisión de las fábricas farmacéuticas, desde los sistemas hidráulicos de maquinaria de construcción hasta las redes de plomería en nuestros hogares, aseguran que los líquidos, los gases e incluso los contaminantes permanecen exactamente a donde pertenecen. Un solo sello que falla puede desencadenar fugas catastróficas, tiempo de inactividad costoso, riesgos ambientales o incluso incidentes de seguridad. Por lo tanto, comprender su papel, seleccionar el tipo correcto y priorizar la calidad no es solo una cuestión de eficiencia, es una piedra angular de la operación industrial responsable.

Juntas de goma son los héroes no reconocidos de la prevención de fugas, formando la primera línea de defensa en innumerables sistemas industriales. Su función central es engañosamente simple: comprimir entre dos superficies de apareamiento (como bridas, tapas) y llenar irregularidades, creando una barrera impenetrable. Pero su impacto es profundo.

Considere una planta de procesamiento químico, donde los ácidos corrosivos fluyen a través de millas de tuberías. Una junta de goma adecuadamente seleccionada, resistente al químico, la temperatura y la presión específicos de la línea, presenta fugas tóxicas que podrían dañar a los trabajadores o contaminar ecosistemas cercanos. En las instalaciones de generación de energía, las tuberías de vapor de alta temperatura dependen de las juntas para contener vapor presurizado; Un fracaso aquí podría conducir a explosiones o cierres que cuestan millones. Incluso en la fontanería cotidiana, las arandelas de goma en los grifos o las válvulas aseguran que el agua fluya donde se pretende, evitando los desechos y el daños en el agua.

Más allá de la prevención de fugas, las juntas de goma también absorben vibraciones, reduciendo el desgaste en los componentes de metal y extendiendo la vida útil del equipo. Su elasticidad les permite adaptarse a la expansión y contracción térmica, manteniendo un sello apretado incluso a medida que fluctúan las temperaturas. En resumen, estos pequeños componentes son el pegamento que mantiene unidos sistemas industriales, lo que los hace no negociables para la seguridad, la eficiencia y la sostenibilidad.

No todo el caucho es igual. La clave para un sellado efectivo radica en hacer coincidir el material con el 工况 (condiciones de funcionamiento), y los entornos industriales son notoriamente implacables. Desde el calor abrasador hasta el frío frío, desde productos químicos agresivos hasta exposición al petróleo pesado, el material correcto puede significar la diferencia entre un sello que dura años y uno que falla en semanas.

Fluoroelastomers (FKM/Viton®) : Los campeones de alta temperatura y resistencia química. Estos materiales prosperan en entornos de hasta 200 ° C (e incluso 260 ° C durante períodos cortos), lo que los hace ideales para motores aeroespaciales, válvulas de refinería de aceite y hornos industriales. También resisten combustibles, solventes y ácidos, haciéndolos indispensables en el procesamiento químico duro.

Caucho nitrilo (NBR) : El caballo de batalla de la resistencia al aceite. Encontrados en motores automotrices, sistemas hidráulicos y líneas de combustible, NBR sobresale en fluidos, grasas y aceites minerales a base de petróleo. Funciona de manera confiable entre -40 ° C y 120 ° C, equilibrando el rendimiento con asequibilidad, un favorito para la maquinaria industrial.

EPDM (monómero de etileno propilen dieneno) : El experto en corrosión y meteorización. EPDM se mantiene fuerte contra el agua, el vapor, el ozono y los ácidos/álcalis suaves, lo que lo hace perfecto para sistemas de plomería, equipos al aire libre y procesamiento de alimentos (donde están disponibles las calificaciones aprobadas por la FDA). Maneja temperaturas de -50 ° C a 150 ° C, prosperando en condiciones de congelación y ebullición.

Caucho de silicona (VMQ) : El versátil todo terreno. La silicona ofrece una excelente flexibilidad en un amplio rango de temperatura (-60 ° C a 230 ° C) y es biocompatible, lo que lo hace ideal para dispositivos médicos, equipos de grado alimenticio y aplicaciones de alto calor como hornos o válvulas de vapor. Si bien es menos resistente a los químicos que FKM, su adaptabilidad lo convierte en un elemento básico en diversas industrias.

Neopreno (CR) : El multitarea duradero. Resistente al aceite, el ozono y la abrasión física, el neopreno a menudo se usa en juntas para sistemas de refrigeración, sellos de puertas automotrices y maquinaria al aire libre. Equilibra la flexibilidad con la resistencia, funcionando bien en temperaturas de -40 ° C a 120 ° C.

Seleccionar el material correcto requiere analizar tres factores críticos: el medio (fluido/gas que se está sellado), el rango de temperatura y la presión. Un desajuste, como usar NBR en una línea de ácido fuerte, garantiza una falla prematura.

Las conexiones con bridas, donde se unen los dos extremos del equipo o del equipo, se unen con una brida y pernos, son ubicuas en las tuberías industriales. Aquí, las juntas de goma con bridas son el linchpin de sellado confiable, diseñados para comprimir entre las bridas y soportar toda la fuerza de la presión del sistema.

Las juntas con bridas estándar vienen en tamaños comunes (por ejemplo, ANSI, DIN, JIS) y materiales, adecuados para aplicaciones de rutina como tuberías de agua o sistemas de aire de baja presión. Pero muchas configuraciones industriales exigen personalización. Los tamaños de brida no estándar, formas irregulares o condiciones extremas (por ejemplo, vapor de alta presión con partículas abrasivas) requieren juntas adaptadas a especificaciones exactas.

La fabricación de juntas de goma con bridas personalizadas implica ingeniería de precisión:

Por ejemplo, una refinería que maneja el petróleo crudo de alta presión puede requerir una junta FKM personalizada con un núcleo de metal para la rigidez, mientras que una planta de procesamiento de alimentos podría necesitar una junta EPDM aprobada por la FDA con una superficie lisa para evitar la acumulación bacteriana. La personalización no es un lujo, es la única forma de sellar sistemas no estándar de manera segura.

Mientras que las juntas manejan el sellado de brida a gran escala, las arandelas de goma y el anillo de sellado se enfrentan a roles más especializados, donde la precisión es primordial.

Arandelas de goma : Estos componentes planos en forma de disco a menudo se usan bajo pernos, tuercas o grifos. Sus roles principales? Distribuya la presión para evitar el daño de la superficie, actúe como un tampón contra las vibraciones y proporcione un sellado básico para aplicaciones de baja presión (por ejemplo, tuberías de plomería). Por ejemplo, las lavadoras de goma para la plomería deben resistir el agua, los productos químicos suaves y los cambios de temperatura para evitar goteos.

Sellos de goma/juntas tóricas : Diseñado para el sellado dinámico o estático en espacios estrechos. Las juntas tóricas, un tipo común, son circulares y se compren en ranuras para bloquear el flujo de fluidos, se encuentran en cilindros hidráulicos, bombas y válvulas. A diferencia de las lavadoras, manejan presiones más altas y son críticos para las partes móviles (por ejemplo, un pistón deslizándose en un cilindro).

El rendimiento de ambos depende de detalles meticulosos:

Un solo componente de goma puede parecer trivial, pero una estrategia de sellado holístico transforma el rendimiento industrial. Considere una planta de fabricación que depende de las prensas hidráulicas: los sellos de goma resistentes al aceite industrial de grado industrial en las líneas hidráulicas evitan las fugas de aceite, asegurando una presión constante y reduciendo el tiempo de inactividad. En un centro farmacéutico, las juntas de EPDM en los tanques de mezcla sella contra agentes desinfectantes, manteniendo condiciones estériles y el cumplimiento de regulaciones estrictas.

Las soluciones integrales van más allá de suministrar piezas: implican colaboración entre ingenieros y proveedores para:

El resultado? Costos de mantenimiento reducidos, menos paradas no planificadas y mayor seguridad. Para las empresas, no se trata solo de sellarse, sino que se trata de desbloquear la confiabilidad y competitividad a largo plazo.

Al final, las juntas de goma, los sellos y las arandelas son más que simples componentes. Son los arquitectos no reconocidos de la estabilidad industrial, asegurando que las máquinas que impulsan nuestro mundo funcionan de manera segura, eficiente y de manera sostenible. Ya sea que esté adquiriendo piezas estándar o buscando fabricación de juntas con bridas personalizadas, invertir en calidad y experiencia no es un gasto, es la base del éxito industrial.